在航空领域对高性能材料的迫切需求下,朗普科技与航天航空领域顶尖高校展开深度合作,成功解锁我国自主研发的第二代镍基单晶高温合金——DD6合金在1200℃下的热疲劳极限,为航空材料可靠性标准的重塑注入强大动力。

1. DD6合金:高温领域的“单晶王者”

作为我国自主研发的第二代镍基单晶高温合金,DD6凭借其无晶界缺陷的单晶结构和多元素协同强化体系(钴、铬、钼、钨等),在1200℃极端环境下仍能保持抗拉强度超900MPa、抗蠕变性能优于同类国际材料,成为航空发动机涡轮叶片、燃气轮机燃烧室等关键部件的核心材料。其独特优势在于:

· 抗热疲劳性能:通过γ/γ'双相组织的动态协调,有效分散热循环应力,延缓裂纹萌生(实验显示1200℃下热疲劳寿命比传统多晶合金提升3倍以上);

· 抗氧化腐蚀:表面富铝氧化膜在高温下自修复,抵御燃气冲刷与化学腐蚀;

· 组织稳定性:长期暴露于980℃仍无TCP脆性相析出,确保服役寿命。

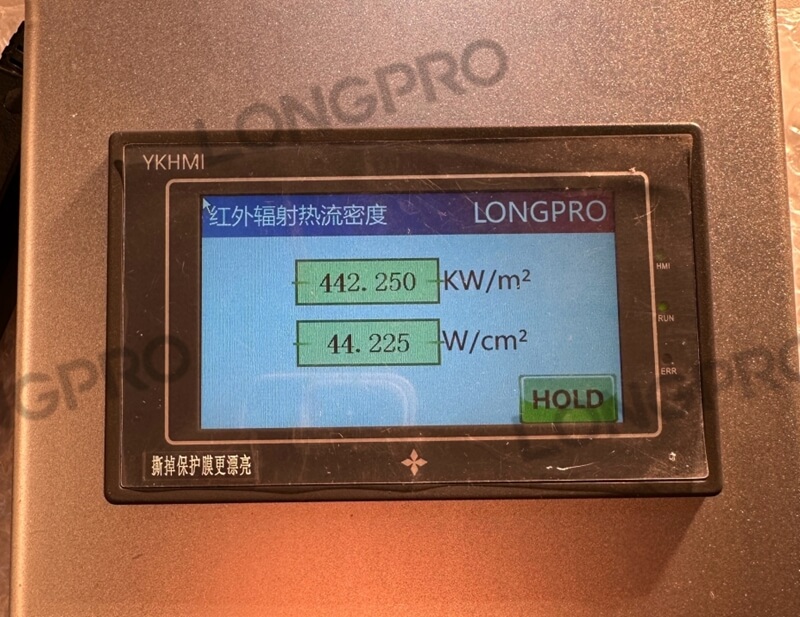

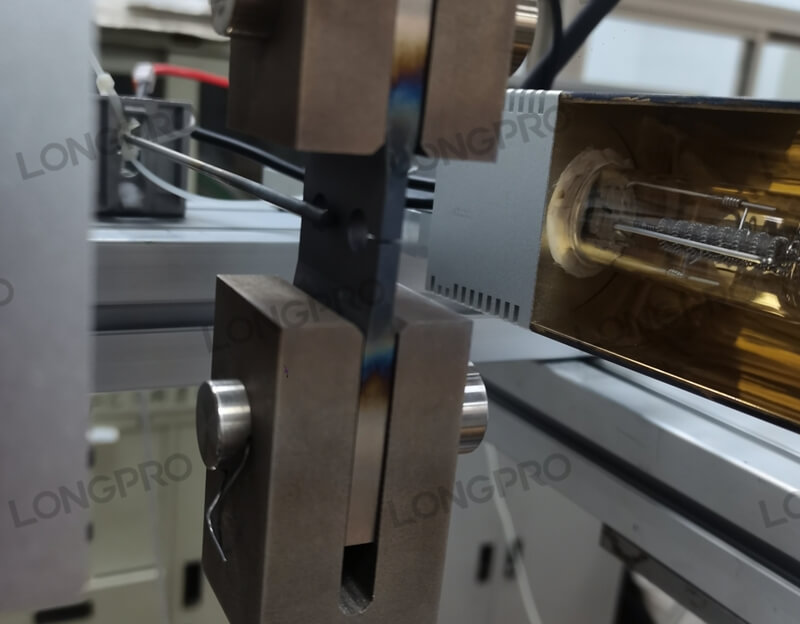

2. 1200℃热流密度≥400kW/m²:模拟真实地狱环境

航空发动机涡轮叶片在起飞阶段需承受瞬态超高温(>1300℃燃气)与剧烈机械载荷的耦合冲击。朗普科技提供的400kW/m²辐射热流密度(相当于太阳表面辐射强度的8倍)结合10秒极速加热,精准复现以下严苛场景:

· 热冲击损伤:短时高热流引发材料表面与内部的温度梯度达500℃/mm,诱发微观位错滑移与界面脱粘

· 氧化-疲劳交互作用:高温氧化层反复剥落-再生,加速裂纹扩展(实验表明氧化贡献率占热疲劳失效的40%以上)

· 相变控制:快速加热/冷却抑制γ'相粗化,维持强化相纳米级弥散分布。

3. 热机械疲劳(TMF)耦合测试:破解“温度-应力”死循环

传统热疲劳测试常将温度与机械载荷解耦,而朗普科技通过MTS控制器EI-bisynch协议实现:

· 相位锁定:精确控制温度峰值与机械载荷峰值的同步性(如“同相位”模拟加速工况,“反相位”模拟怠速冷却);

· 多轴加载:模拟叶片受离心力、气动压力的复合载荷谱

· 裂纹扩展监测:结合数字图像相关(DIC)技术,实时捕捉微米级裂纹萌生位置(气膜孔边缘应力集中区为失效高发区)。

4. 技术合作价值:从实验室到工业化应用的桥梁

在DD6合金晶体塑性建模(CPFEM)领域的研究表明,不同取向单晶的屈服强度差异可达30%。此次合作将推动以下领域的突破:

· 数据库构建:建立1200℃下DD6的S-N曲线库与裂纹扩展速率模型,指导叶片设计裕度优化;

· 工艺反馈:验证激光选区熔化(SLM)等增材制造工艺的热疲劳适应性,推动复杂内腔叶片一体化成型;

· 标准迭代:为ASME、GB等高温材料测试规范提供中国方案。

此次合作标志着从实验室研究到实际工业应用的重要进展,不仅提升了航空材料的可靠性,还为高温材料的设计与制造开辟了新路径。